I. Tipos comunes de mangueras flexibles de PVC

Las mangueras se clasifican porestructura,reforzamiento, ysolicitud:

| Clasificación | Tipos | Características y aplicaciones clave |

| Estructura | Una sola capa | Construcción básica, de bajo costo (por ejemplo, mangueras de aire/agua simples) |

| Multicapa | Rendimiento mejorado (por ejemplo, capas internas/externas con barrera) | |

| Reforzamiento | Sin refuerzo | Aplicaciones de baja presión (drenaje, trabajos ligeros) |

| Textil trenzado | Presión media (por ejemplo, mangueras de jardín, aire comprimido) | |

| alambre en espiral reforzado | Alta presión (hidráulica, transferencia de combustible) | |

| alambre helicoidal reforzado | Resistencia al colapso (mangueras de succión) | |

| Solicitud | Jardín/Riego | Resistente a la intemperie, estabilizado a los rayos UV, resistente a las torceduras. |

| Aire/Agua Industrial | Resistente al aceite, resistente a la abrasión. | |

| Transferencia química | Resistente a ácidos y álcalis (compuestos especializados) | |

| Automotor | Refrigerante, lavaparabrisas, líneas de freno de aire | |

| Comida/bebida | Gránulos libres de ftalatos que cumplen con la normativa FDA | |

| Médica/Farmacéutica | USP Clase VI, biocompatible, ultralimpio |

II. Proceso de producción con gránulos de PVC

(La extrusión de doble tornillo es la más común)

1.Manipulación de materiales:

. Los gránulos de PVC se introducen desde los silos en la tolva de la extrusora.

. Crítico: Los gránulos deben estar secos (humedad < 0,3%). Puede ser necesario un presecado a 60-80 °C durante 1-2 horas.

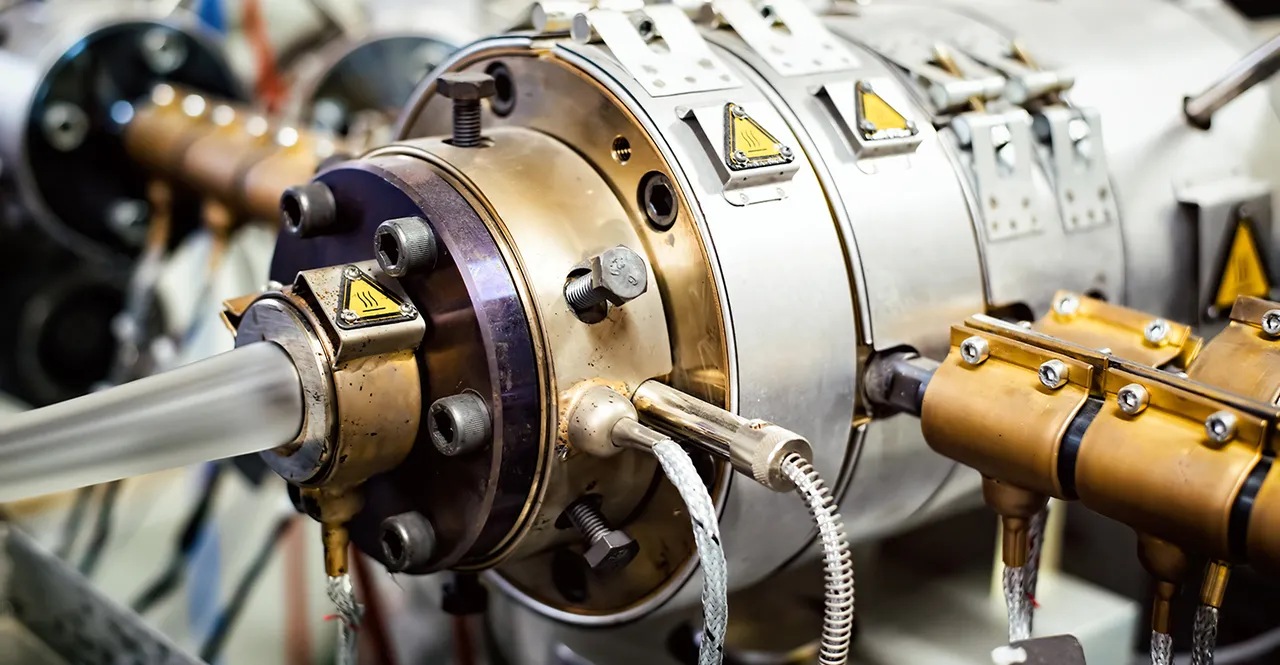

2.Extrusión:

. Los gránulos ingresan al barril del extrusor mediante tornillos giratorios.

. Las zonas se calientan progresivamente (normalmente entre 150 °C y 190 °C).

. El PVC se funde hasta convertirse en una masa viscosa y homogénea mediante calor cortante y conducción.

3.Herramientas (cabezal de matriz):

. La masa fundida se fuerza a través de una matriz que da forma al diámetro interior (DI) de la manguera.

. Para mangueras reforzadas: el trenzado/espiralización se produce inmediatamente después de la extrusión del tubo interior.

4.Solicitud de refuerzo (si corresponde):

. Trenzado: Hilos (poliéster, nailon, aramida) se entrelazan sobre el tubo interior.

. Espiral: Se enrolla un alambre de acero o plástico alrededor del tubo.

5.Extrusión de la capa exterior (coextrusión):

. Una segunda extrusora aplica la capa exterior sobre el refuerzo.

. Requiere un control preciso de la adhesión entre capas.

6.Enfriamiento y dimensionamiento:

. La manguera ingresa a un tanque de dimensionamiento al vacío o a un baño de agua para solidificarse.

. Las mangas calibradas mantienen un diámetro exterior (OD) preciso.

. El enfriamiento debe ser gradual para evitar tensiones o distorsiones.

7.Impresión y marcado:

. Las impresoras de estampación en caliente o de inyección de tinta aplican marcas/especificaciones.

8.Tirando y enrollando:

. Los tiradores mantienen la tensión a una velocidad controlada.

. Las mangueras se enrollan o se cortan a medida.

9.Posprocesamiento (opcional):

.Accesorio de conexión final: Conectores engarzados.

. Esterilización: Para mangueras médicas (por ejemplo, óxido de etileno, gamma).

Parámetros clave del proceso

Diseño de tornillo:Relación L/D (20:1 a 30:1), relación de compresión (2,5:1 a 3,5:1)

Perfil de temperatura:Debe coincidir con la formulación del gránulo (tipo de plastificante, estabilizadores).

Presión de fusión:150-350 bar (monitoreado para evitar la degradación)

Velocidad del tornillo:RPM optimizadas para salida vs calidad de mezcla

Control de vacío/enfriamiento:Previene burbujas, asegura la estabilidad dimensional.

Puntos críticos de control de calidad

Consistencia del gránulo:Índice de fluidez (MFI), contenido de plastificante

Dimensiones:Tolerancias de diámetro interior y exterior (±0,1 mm típico)

Propiedades físicas:Resistencia a la tracción, alargamiento, presión de rotura

Calidad de la superficie:Suavidad, ausencia de geles/piel de tiburón

Adhesión:Unión de capas (pruebas de pelado para mangueras multicapa)

Cumplimiento normativo:Certificaciones (NSF, FDA, REACH)

Defectos y causas comunes de las mangueras de PVC

| Defecto | Causa probable |

| Zapa | Alta velocidad de extrusión, baja temperatura de fusión. |

| Burbujas/Ampollas | Humedad en los gránulos, temperatura excesiva. |

| Deformación/Torsión | Enfriamiento desigual, desalineación del extractor |

| Mala unión de refuerzo | Temperatura de fusión incorrecta, incompatibilidad de formulación |

| Rayas de color | Mezcla inadecuada, gránulos contaminados |

Consejo profesional:Optimizar la formulación de gránulos para:

. Procesabilidad:El equilibrio del lubricante evita el deslizamiento del tornillo.

. Flexibilidad a baja temperatura:Elija plastificantescomo DINP/DOTP para climas fríos.

. Resistencia a la extracción:Utilice plastificantes de grado polimérico en las mangueras químicas.

¿Necesita ayuda para solucionar un problema de producción específico o formular gránulos para un tipo de manguera?Equipo técnico del INPVCPuede proporcionar una orientación técnica más profunda.

Hora de publicación: 17 de julio de 2025