Básicamente, los productos de PVC se fabrican a partir de polvo o compuestos de PVC crudo mediante un proceso de calor y presión. Los dos procesos principales utilizados en su fabricación son el moldeo por extrusión.

El procesamiento moderno del PVC implica métodos científicos altamente desarrollados que requieren un control preciso de las variables del proceso. El material polimérico es un polvo fluido que requiere la adición de estabilizantes y coadyuvantes de procesamiento. La formulación y la mezcla son etapas críticas del proceso, y se mantienen especificaciones estrictas para las materias primas entrantes, la dosificación y la mezcla. La alimentación a las máquinas de extrusión o moldeo puede ser directa, en forma de "mezcla seca", o preprocesada en un "compuesto" granular.

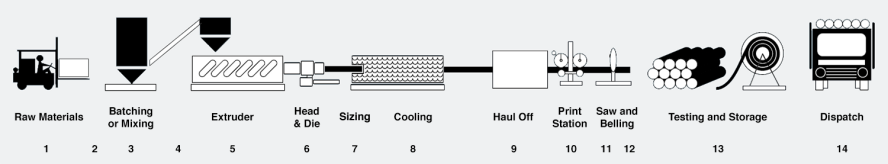

Extrusión

El polímero y los aditivos (1) se pesan con precisión (2) y se procesan mediante el mezclador de alta velocidad (3) para obtener una mezcla seca uniformemente distribuida. Se alcanza una temperatura de mezcla de aproximadamente 120 °C mediante calor por fricción. En diversas etapas del proceso de mezcla, los aditivos se funden y recubren progresivamente los gránulos de polímero de PVC. Tras alcanzar la temperatura requerida, la mezcla se descarga automáticamente en una cámara de refrigeración que reduce rápidamente la temperatura a aproximadamente 50 °C, lo que permite transportarla al almacén intermedio (4), donde se logra una temperatura y densidad uniformes.

El corazón del proceso, la extrusora (5), cuenta con un cilindro zonificado y con control de temperatura donde giran tornillos de precisión. Los tornillos de las extrusoras modernas son dispositivos complejos, cuidadosamente diseñados con diferentes paletas para controlar la compresión y el esfuerzo cortante que se desarrollan en el material durante todas las etapas del proceso. La configuración de dos tornillos contrarrotativos, utilizada por los principales fabricantes, ofrece un procesamiento mejorado.

La mezcla seca de PVC se dosifica en el cilindro y los tornillos, que la convierten al estado de fusión deseado mediante calor, presión y cizallamiento. Durante su paso por los tornillos, el PVC atraviesa varias zonas que comprimen, homogeneizan y ventilan el flujo de fusión. La zona final aumenta la presión para extruir la fusión a través del cabezal y la matriz (6), conformada según el tamaño de la tubería requerida y las características del flujo de la fusión. Una vez que la tubería sale de la matriz de extrusión, se dimensiona pasando a través de una camisa de dimensionamiento de precisión con vacío externo. Esto es suficiente para endurecer la capa exterior de PVC y mantener el diámetro de la tubería durante el enfriamiento final en cámaras de refrigeración por agua controladas (8).

El tubo se arrastra a través de las operaciones de dimensionado y enfriamiento mediante el extractor o arrastre (9) a velocidad constante. El control de velocidad es fundamental al utilizar este equipo, ya que la velocidad de arrastre afecta el espesor de la pared del producto terminado. En el caso de tubos con juntas de anillo de goma, el arrastre se ralentiza a intervalos adecuados para engrosar el tubo en la zona del manguito.

Una impresora en línea (10) marca las tuberías a intervalos regulares, identificándolas por tamaño, clase, tipo, fecha, número de norma y número de extrusora. Una sierra de corte automática (11) corta la tubería a la longitud requerida.

Una abocardadora forma un receptáculo en el extremo de cada tramo de tubo (12). Existen dos tipos generales de receptáculo. Para tubos con juntas de goma, se utiliza un mandril plegable, mientras que para los receptáculos con juntas solventes, se utiliza un mandril liso. Los tubos con juntas de goma requieren un chaflán en la espiga, que se realiza en la estación de corte o en la unidad de abocardado.

El producto terminado se almacena en áreas de almacenamiento para su inspección, pruebas finales de laboratorio y aceptación de calidad (13). Toda la producción se prueba e inspecciona de acuerdo con la Norma Australiana correspondiente o las especificaciones del comprador.

Después de la inspección y aceptación, la tubería se almacena a la espera de su envío final (14).

En el caso de las tuberías de PVC orientado (PVC-O), el proceso de extrusión va seguido de un proceso de expansión adicional que se lleva a cabo en condiciones de temperatura y presión bien definidas y cuidadosamente controladas. Durante la expansión, se produce la orientación molecular, que confiere la alta resistencia característica del PVC-O.

Hora de publicación: 21 de diciembre de 2022