La extrusión de plástico se utiliza con frecuencia en la industria actual del plástico debido a su fácil disponibilidad y facilidad de uso. El proceso de extrusión de plástico consiste en fundir el material plástico, introducirlo en una matriz para moldearlo en un perfil continuo y, posteriormente, cortarlo a la longitud deseada. Este proceso es una buena opción para aplicaciones que requieren un producto final con una sección transversal constante. Su bajo coste y alta producción lo convierten en una opción común para la fabricación de productos como tuberías, láminas de plástico, burletes, aislamiento de cables y cinta adhesiva.

Suministros de extrusión de plástico

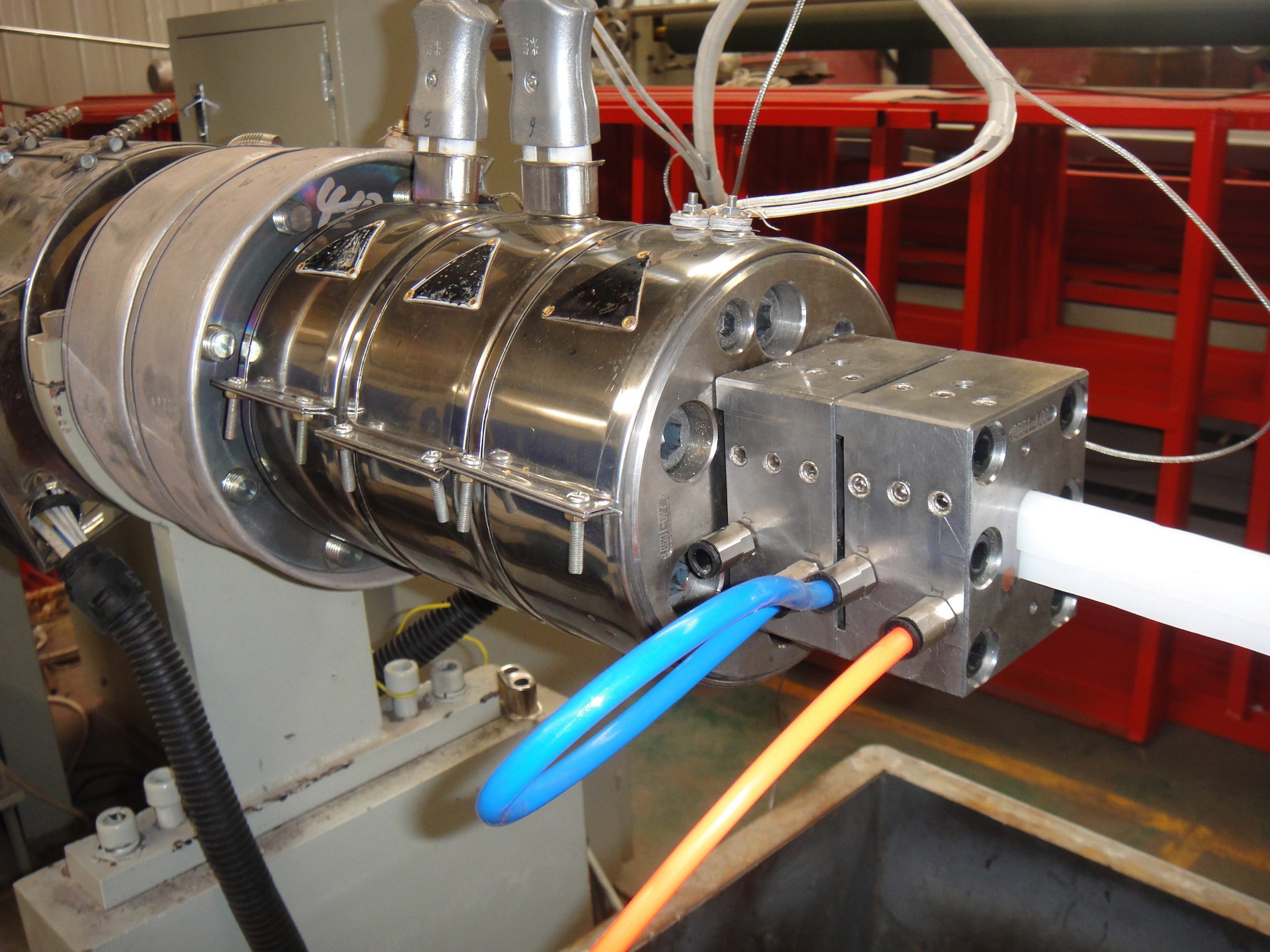

Antes de comenzar el proceso de extrusión de plástico, es necesario obtener la maquinaria y los suministros adecuados, en concreto, una extrusora de plástico. Este dispositivo es bastante sencillo y facilita el proceso de extrusión de principio a fin. Los componentes principales de una extrusora de plástico incluyen una tolva, un cilindro, un husillo y un motor.

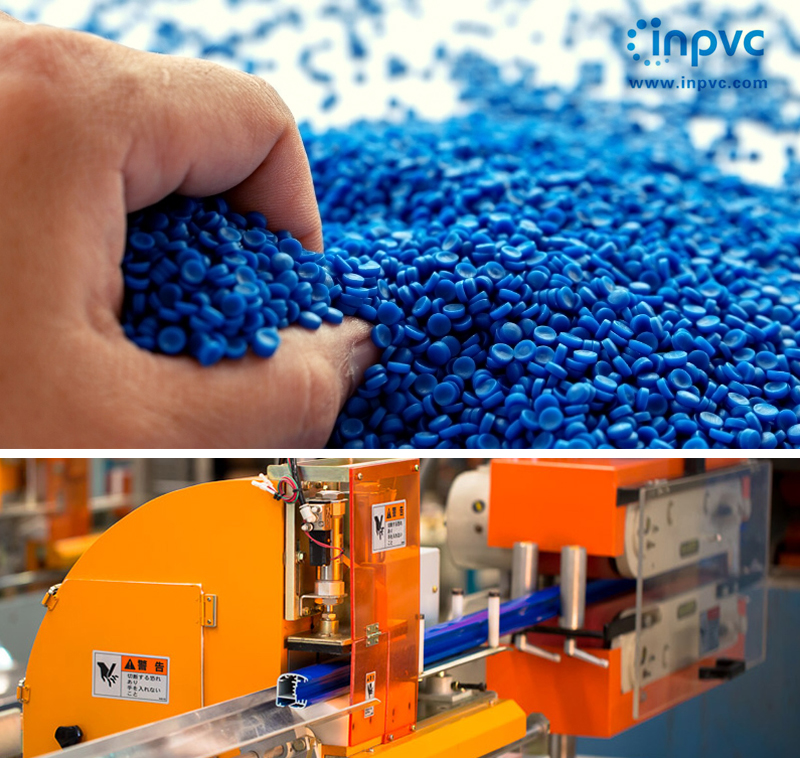

El segundo componente más importante es la materia prima termoplástica destinada a la extrusión. La mayoría de las operaciones de extrusión se basan en resina plástica (pequeñas perlas sólidas) para facilitar la carga y acelerar los tiempos de fusión. Entre los materiales plásticos comunes utilizados en el proceso de extrusión se incluyen el poliestireno de alto impacto (HIPS), el PVC, el polietileno, el polipropileno y el ABS.

El último componente necesario para la extrusión de plástico es la matriz. Esta sirve como molde para el plástico; en la extrusión de plástico, las matrices permiten un flujo uniforme del plástico fundido. Las matrices suelen fabricarse a medida y pueden requerir un plazo de entrega adicional antes de comenzar el proceso de fabricación.

Procesos de extrusión de plásticos especiales

Muchas aplicaciones requieren procesos de extrusión especializados para obtener resultados adecuados o acelerar el proceso de producción. Entre los procesos de extrusión especializados más comunes se incluyen:

●Extrusión de película soplada:Se utiliza para fabricar productos de película plástica, como bolsas para almacenar alimentos y comestibles. Las matrices en este proceso tienen un diseño cilíndrico vertical que tira del plástico fundido hacia arriba mientras se forma y se enfría.

●Coextrusión:Se extruyen varias capas simultáneamente. Dos o más extrusoras alimentan distintos tipos de plástico en un único cabezal de extrusión.

●Sobreencamisado:La extrusión se utiliza para recubrir un artículo con un revestimiento plástico protector. El revestimiento exterior de cables y alambres es la aplicación más común del sobreencaje.

●Extrusión de tubos:Similar a la extrusión tradicional, excepto que la matriz incluye pasadores o mandriles interiores para facilitar la producción de materiales plásticos huecos.

El proceso básico de extrusión de plástico

El proceso de extrusión de plástico comienza con la colocación de resina cruda en la tolva de la extrusora. Si la resina carece de los aditivos necesarios para la aplicación específica (como inhibidores de UV, antioxidantes o colorantes), estos se añaden a la tolva. Una vez colocada, la resina se alimenta por gravedad a través de la garganta de alimentación de la tolva hasta el cilindro de la extrusora. Dentro del cilindro hay un tornillo largo y giratorio que impulsa la resina hacia la matriz.

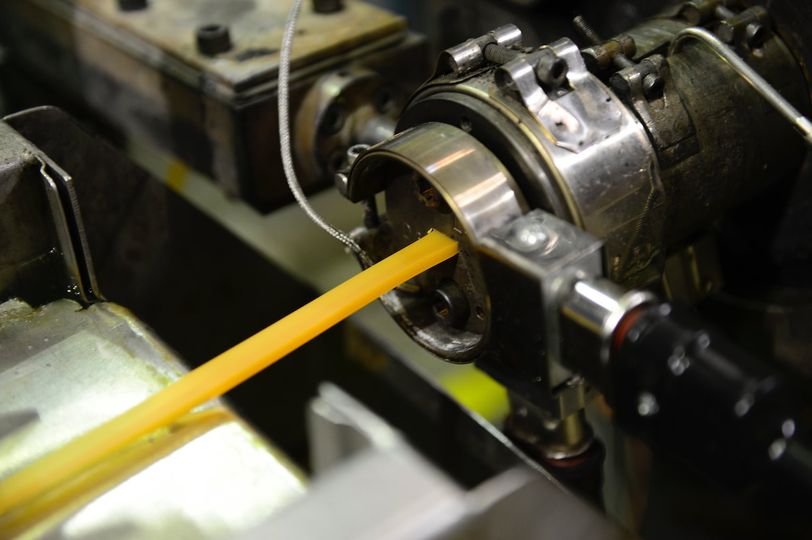

A medida que la resina se desplaza dentro del cilindro, se somete a temperaturas extremadamente altas hasta que comienza a fundirse. Dependiendo del tipo de termoplástico, la temperatura del cilindro puede oscilar entre 200 y 260 °C. La mayoría de las extrusoras tienen un cilindro cuya temperatura aumenta gradualmente desde el extremo de carga hasta el tubo de alimentación para permitir una fusión gradual y minimizar la posibilidad de degradación del plástico.

Una vez que el plástico fundido llega al final del barril, se fuerza a través de un paquete de mallas y se introduce en la tubería de alimentación que conduce a la matriz. La malla, reforzada por una placa rompedora debido a las altas presiones en el barril, sirve para eliminar los contaminantes que puedan estar presentes en el plástico fundido. La porosidad de la malla, el número de mallas y otros factores pueden manipularse hasta lograr una fusión uniforme gracias a la contrapresión adecuada.

Una vez en el tubo de alimentación, el metal fundido se introduce en la cavidad de la matriz, donde se enfría y endurece. Para acelerar el proceso de enfriamiento, el plástico recién formado se enfría en un baño de agua sellado. En el caso de la extrusión de láminas de plástico, los rodillos de enfriamiento sustituyen el baño de agua.

Hora de publicación: 25 de octubre de 2021